0-Découverte de l'histoire du site

La métallurgie, une histoire ancienne pour notre territoire

Le travail du fer a commencé 500 ans avant Jésus Christ en Armorique. Les celtes, lorsqu'ils envahissent cette région amènent avec eux le savoir faire.

Notre région possède des atouts pour le développement de ces forges :

- Du bois en abondance que l'on transforme en charbon de bois

- De l'eau qui sert de force motrice

- Du minerai de surface, utilisé dans les bas fourneaux mais aussi du minerai de profondeur.

- Des pierres calcaires

Des forges ont certainement existées dans la région à l'époque Gallo romaine, le nom de certains villages « le châtelier » peut le laisser penser. Mais dans notre région, les premières traces de forges sont datées, grâce aux cartulaires :

- En 1146 date à laquelle on parle pour la 1ère fois chahin de la Hunaudière

- En 1226 date à laquelle on parle de forges dans la forêt de Domnaische

Ces forges sont des bas fourneaux. Ils sont installés à proximité de la mine, simple creux dans le sol, et du charbon de bois fait sur place dans la forêt. L'air nécessaire à l'activation du bas fourneau est fourni par des genres de soufflets actionnés par des hommes. Ces bas fourneaux sont spécialisés certains fabriquent des socs de charrue, d'autres des chaudrons, poêles, trépieds et broches à rôtir. Ces bas fourneaux fournissent un métal de bonne qualité, mais en faible quantité qu'il est nécessaire de marteler pour en enlever les impuretés et lui donner une forme. Le martelage se fait à la main d'où le nom des ces forges appelées aussi forges à bras. D'autre part ces forges vont se déplacer en fonction de leur approvisionnement en minerai, c'est aussi pour cela qu'on les appelle aussi forges volantes.

Les forges de la forêt de Domnaische ont été transférées sur le site de la Hunaudière, vraisemblablement, pour faire actionner le soufflet par la force hydraulique. Nous n'avons pas de date précise sur ce transfert mais il est vraisemblable qu'elle existait au XVIe siècle. L'abbé Goude fait état de forges restaurées par Sully (1559 -1641), il précise même que ces forges auraient existé sous Henri II (1519-1559). Ce dont on est sur, c'est du premier maître de forge de la Hunaudière, Gallais Belot qui exerce son activité en 1636.

Les Forges de la Hunaudière sont des forges de 2ème génération et utilisent la technique Wallone. Elles fabriquent des produits de diffusion locale : des marmites, des pierres à galette des plaques foyères, des socs de charrues, et des etrêpes pour couper la lande. Mais aussi des clous, du lest de bateaux, des bassines à faire fondre la canne à sucre pour l'aventure coloniale. Le site des forges de la Hunaudière est alors un véritable site sidérurgique.

- Détails

1 Le processus technique

Dans les forges de technique Wallonne, le travail du fer se fait en plusieurs opérations :

Le minerai est transformé en fonte

La fonte est transformée en fer

Les fers plats sont transformés en baguettes de fer

Puis on prépare les produits commercialisables

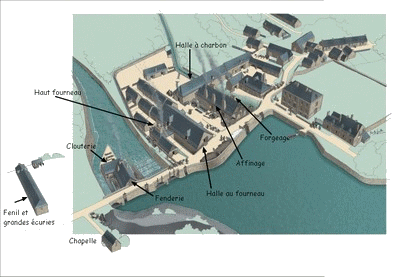

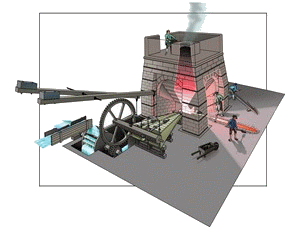

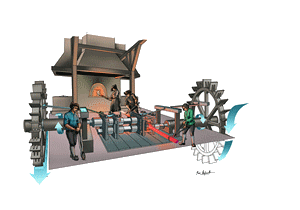

Le haut fourneau :

Les chargeurs remplissent le haut fourneau par le gueulard en couches successives. Ils mettent d'abord une couche de charbon de bois, puis une couche de pierres calcaires (la calcine), puis le minerai de fer. Le maître fondeur met le feu au charbon de bois et la combustion commence. Au bout de 9 heures, grâce à l'air insufflé dans le haut fourneau par les 2 souflets mus par la force hydraulique, la température atteint 1600°C. A ce moment la totalité du haut fourneau est en fusion et le minerai de fer, sous l'action du charbon de bois et de la chaleur, est devenue de la fonte liquide (fonte est constituée de fer et de carbone environ 6%). Ce métal en fusion va s'écouler au bas du haut fourneau et on réalise soit des gueuses de fonte soit des objets qui seront coulés dans un atelier à proximité de la halle au fourneau, la moulerie. Commence alors le nettoyage et le remplissage du haut fourneau, cette opération va durer 3 heures et on repart pour un nouveau cycle de 9 heures.

charbon de bois, puis une couche de pierres calcaires (la calcine), puis le minerai de fer. Le maître fondeur met le feu au charbon de bois et la combustion commence. Au bout de 9 heures, grâce à l'air insufflé dans le haut fourneau par les 2 souflets mus par la force hydraulique, la température atteint 1600°C. A ce moment la totalité du haut fourneau est en fusion et le minerai de fer, sous l'action du charbon de bois et de la chaleur, est devenue de la fonte liquide (fonte est constituée de fer et de carbone environ 6%). Ce métal en fusion va s'écouler au bas du haut fourneau et on réalise soit des gueuses de fonte soit des objets qui seront coulés dans un atelier à proximité de la halle au fourneau, la moulerie. Commence alors le nettoyage et le remplissage du haut fourneau, cette opération va durer 3 heures et on repart pour un nouveau cycle de 9 heures.

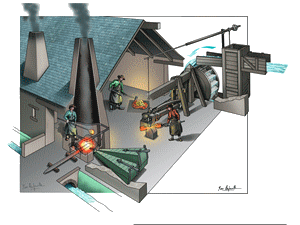

L'affinerie et la Forge :

La gueuse de fonte est retravaillée dans la cheminée d'affinage pour transformer la fonte en fer, c'est-à-dire que l'on va décarburer la fonte (diminuer le taux de carbone), puis retirer les impuretés et la marteler pour encore diminuer le taux de carbone puis ensuite pour lui donner une forme. Le martelage s'effectue avec un marteau hydraulique, soit une masse de 200 kg remontée grâce à la force hydraulique que l'on laisse retomber par son propre poids. On formera ainsi des barres de fer, des socs de charrue et des etrêpes pour couper la lande.

La gueuse de fonte est retravaillée dans la cheminée d'affinage pour transformer la fonte en fer, c'est-à-dire que l'on va décarburer la fonte (diminuer le taux de carbone), puis retirer les impuretés et la marteler pour encore diminuer le taux de carbone puis ensuite pour lui donner une forme. Le martelage s'effectue avec un marteau hydraulique, soit une masse de 200 kg remontée grâce à la force hydraulique que l'on laisse retomber par son propre poids. On formera ainsi des barres de fer, des socs de charrue et des etrêpes pour couper la lande.

La fenderie :

les barres de fer provenant de l'atelier d'affinerie et de forge sont chauffées à blanc et elles passent d'abord entre deux cylindres appelés aplatissoirs qui permettent de diminuer leur épaisseur. Ensuite dans une deuxième étape, ces aplatis passent entre deux cylindres à taillants qui vont les fendre à chaud pour constituer des baguettes qui seront vendues.

- Détails

2- La vie aux forges

Le site des forges un lieu de travail mais aussi de vie

Le fermier ne réside pas sur le site, aussi localement c'est le directeur qui surveille le processus technique et organise le travail.

Trois commis sont chargés de le seconder avec chacun leur mission propre. Le commis à la forge ou 1er commis a en charge les recettes et dépenses en fer voituré ou délivré, le paiement des forgerons et des ouvriers employés à la fenderie et de la voiture de menu charbon.

Le commis au fourneau gère l'état des minerais, de la castine et du grand charbon. Il paye les salaires du personnel du fourneau et les dépenses de transport des produits utilisés, Il tient aussi les états de la fonte.

Le commis au bois gère l'exploitation des bois et la production de charbon.

La compétence technique des ateliers est assurée par des maîtres, dynasties familiales, garants de l'expérience et de la transmission de leur savoir faire. On trouve ainsi des maitres fondeur, affineur, fendeurs, marteleur, mais aussi un maître souffletier et un maître charpentier. Avec leurs aides ils forment une élite ouvrière.

Le maître supervise les équipes, ainsi pour le haut fourneau il y avait : un garde (chef d'équipe), un bogueur, un chargeur et un laveur celui-ci ne travaille que de jour. Pour chaque affinerie il y a 1 affineur, 1 valet d'affineur et un petit valet, et à la chaufferie 2 chargeurs et leurs 2 petits valets, 1 marteleur et son valet.

Les personnels externes au site (bucherons, charbonniers, voituriers, sacquettiers..) sont payés à la tâche, il en est de même pour certains ouvriers de la forge, d'autres sont « rentés » c'est-à –dire payés au mois, et en fonction des résultats de la forge ils touchent un complément.

Le fendeur est un travailleur indépendant et la somme qu'il reçoit pour la production fournie lui sert à payer son personnel.

- Détails

3-Les propriétaires et fermiers

Avant la révolution les forges appartiennent au seigneur du lieu. Les forges de la Hunaudière sont en affermage, le fermier qui exploite le site est ainsi lié au propriétaire par un bail. Après la révolution, les propriétaires exploitent directement la forge et en confie la gestion à un directeur.

Les propriétaires

D’après l’abbé Goude (légendes du Pays de châteaubriant), les forges de la Hunaudière auraient été rénovées en 1557. Au début XVIIe les forges de la Hunaudière sont en exploitation. Le seigneur de Sion, dont la famille possède la seigneurie depuis 1526, Henri de la Chapelle, en est le propriétaire. Sous Henri IV, il obtient l’érection de Fougeray en marquisat. Cette famille, protestante, participe à l’implantation du calviniste dans la région de Châteaubriant. Henri de La Chapelle petit fils de Louis s’engage dans les combats de la Fronde. Il meurt en 1652 faubourg saint Honoré. C’est peut être aussi, à cause de ses problèmes financiers que son fils voit ses biens saisis en 1683 et adjugés à François de Créquy, Marquis de Marines (1629-1687) dit « Maréchal de Créquy » et à sa femme Catherine de Rougé (1641 – 1713).

Auparavant, en 1660, Henriette de La Chapelle, sœur de Henri de la Chapelle, hérite de la châtellenie de Sion excepté le fief de Limèle et les Forges de la Hunaudière, sauvant ainsi ce qu’il est encore possible de sauver de la châtellenie de Sion.

Après le décès de son mari, Catherine de Rougé s’occupe des biens situés en Bretagne, A son décès en 1713, ses enfants étant décédés sans descendance, c’est son neveu Louis de Rougé, fils de son frère Jean Gilles de Rougé, marquis du Plessis Bellière, qui en hérite. Puis à son décès en 1732, c’est sa sœur Innocente de Rougé qui en devient la nouvelle propriétaire.

En 1748, elle revend l’ensemble de la seigneurie à l’armateur malouin Charles-Jean Locquet de Granville. Il conserve le marquisat de Fougeray, les Forges de la Hunaudière et le fief de Limèle, mais revend, en 1749, la baronnie de la Roche Giffard à Marie Anne Baugin, veuve de Guy de Lavau ancien maître de forge de la Hunaudière.

En 1776, Louis Joseph (1736- 1818) Prince de Condé achète à Charles-Jean Locquet de Granville le fief de Limèle et les Forges de la Hunaudière.

A la révolution, en 1792, suite à la confiscation des biens des émigrés, les biens du Prince de Condé deviennent biens nationaux. Ils sont revendus en 1802 aux sieurs Allot, mauclerc (maire de Sion) et Maudhuit

Elle est revendue en 1809 à François Demangeat (1758 – 1827) vosgien, régisseur de la fonderie d’Indret et des forges de Moisdon la rivière.

En 1852 elle est vendue à Poydras de la Lande armateur à Nantes.

Les Fermiers

Le fermier doit acheter les matières premières, assurer le bon fonctionnement du site, gérer les stocks, et déterminer et financer les nouveaux investissements.

Ainsi lors de l'achat des Forges de la Hunaudière par le prince de condé en 1776, le montant de l'achat, 120 000 livres, fut payé par les fermiers Claude Marie Picot de Coëtual et Louis Gérard Malherbes receveur générai des fermes de Bretagne, cette somme venant en déduction des loyers futurs. Ils exploitent les Forges de la Hunaudière de 1776-1795.

Dans le bail, d'une durée de 9 ans, les obligations du fermier sont précisées.

La surface de l'affouage, par année, est de 240 journaux (120ha) pour la Hunaudière et la gestion des coupes de bois, qui doivent être réalisées entre 18 et 25 ans, donne obligation de laisser 16 baliveaux par journal. Le fermier peut disposer de 4 à 18 arbres, suivant les baux, pour l'entretien et les réparations de la forge. Il oblige aussi le fermier à reconstituer les zones abattues.

Le fermier doit aussi assurer la gestion de l'eau et éviter les inondations. Pour le site de la Hunaudière le fermier est responsable des dommages, si le niveau de l'eau dépasse un niveau fixé en 1720.

Le fermier bénéficie d'un certain nombre de droit. Il peut extraire minerai et castine sans payer de droit de terrage. Il a droit de pêche et droit de chasse sur les terres du propriétaire ainsi que d'y faire paître les chevaux.

Un état des lieux est établi lors de chaque début et fin de bail, obligeant ainsi le fermier à entretenir le site.

Par contre, le propriétaire s'engage à ce qu'aucune autre forge ne soit construite dans un périmètre de 2 lieux autour de la forge.

L'exploitation d'une forges est risquée mais très lucrative pour le fermier.

- Détails

4- Un domaine agricole nécessaire au fonctionnement du site

Toutes les matières premières nécessaires au fonctionnement des forges proviennent du pays de la Mée, mais leur transport est fondamental pour assurer l'approvisionnement du site. Le minerai vient de Rougé pour une très grosse part, mais aussi un peu de Saint Aubin des Châteaux, car en hiver, lorsque les conditions de transport deviennent difficiles il est plus facile d'aller chercher du minerai à Saint Aubin des Châteaux à moins de 2 km de la forge. La forge s'approvisionne aussi à Erbray pour réaliser la fonte coulée, le minerai d'Erbray étant plus facile à couler.

Le charbon de bois lui provient des forêts très proches la forêt de Domnèche et la forêt de Teillay, le bois de Thiouzé sur Sion les mines, mais certaines années il faudra aller jusque dans la forêt du Theil de Bretagne ou dans les bois de Derval. Le transport du charbon de bois est assuré à dos de cheval par des saquettiers. Le cheval ou le mulet portant 1 sac de 30kg de chaque côté et un sac de 30 kg sur le dos.

La pierre calcaire provient de la carrière d'Erbray.

Une fois le site approvisionné, il est nécessaire aussi de transporter les produits finis, et ceci se fait en chariot. Suivant la destination des pièces, elles partront soit par Port de Roche sur la Vilaine, puis par péniches jusqu'à Redon et enfin par bateaux vers les destinations de Vannes, Lorient, Bordeaux, soit en chariot jusqu'à Nort sur Erdre et ensuite en péniche en empruntant l'erdre jusqu'à Nantes.

La forge possède un grand bâtiment pour abriter les bœufs, les mulets et les chevaux, ainsi que pour mettre à l'abri le fourrage nécessaire à leur alimentation. La forge est propriétaire de près et de marais, entre autre dans le secteur de la Hatais sur Sion les mines et Ruffigné, le tout représentant une surface de 28 ha, lui permettant d'y faire paître les animaux ou de faire du fourrage.

- Détails